System HACCP to podstawowe narzędzie dla firm zajmujących się produkcją, przetwórstwem i dystrybucją żywności. Jego celem jest zapewnienie bezpieczeństwa produktów spożywczych poprzez identyfikację zagrożeń i monitorowanie kluczowych punktów w procesie produkcyjnym. Wdrożenie HACCP jest nie tylko wymogiem prawnym, ale również strategicznym działaniem mającym na celu ochronę konsumentów i reputacji przedsiębiorstwa.

Najważniejsze informacje związane z tematem

HACCP (Hazard Analysis and Critical Control Points) to międzynarodowy system zapewniający bezpieczeństwo żywności poprzez identyfikację zagrożeń na każdym etapie produkcji, od surowców po gotowy produkt.

W Unii Europejskiej system HACCP jest obowiązkowy od 2006 roku dla wszystkich firm spożywczych na mocy rozporządzenia (WE) nr 852/2004 dotyczącego higieny żywności.

System opiera się na siedmiu kluczowych zasadach, m.in. identyfikacji zagrożeń, ustalaniu krytycznych punktów kontroli, monitorowaniu procesów oraz wdrażaniu działań korygujących.

System HACCP wymaga stałego monitorowania krytycznych punktów kontrolnych, a w przypadku wykrycia nieprawidłowości należy natychmiast podjąć działania korygujące, aby przywrócić bezpieczeństwo procesu.

Proces wdrożenia obejmuje utworzenie zespołu ekspertów, opis produktu, analizę zagrożeń, ustalenie krytycznych punktów kontroli oraz dokumentację działań w celu zapewnienia zgodności z wymaganiami prawnymi.

Mimo wyzwań związanych z wdrożeniem, HACCP jest istotny dla przedsiębiorstw z sektora spożywczego, ponieważ pomaga poprawić jakość produktów, minimalizować ryzyko zagrożeń zdrowotnych i chronić reputację firmy.

HACCP — co to jest?

HACCP (Hazard Analysis and Critical Control Points), czyli System Analizy Zagrożeń i Krytycznych Punktów Kontroli, to międzynarodowy standard mający na celu zarządzanie bezpieczeństwem żywności w całym łańcuchu produkcji i dostaw. Jego głównym założeniem jest identyfikacja zagrożeń na każdym etapie procesów technologicznych, począwszy od pozyskiwania surowców, poprzez produkcję, aż po dostarczenie gotowego produktu do konsumenta.

W Unii Europejskiej system HACCP jest wymagany prawnie od 2006 roku na mocy rozporządzenia (WE) nr 852/2004 w sprawie higieny środków spożywczych. Oznacza to, że każde przedsiębiorstwo działające w sektorze spożywczym, bez względu na wielkość, jest zobowiązane do wdrożenia tego systemu. Należy jednak pamiętać, że wdrożenie HACCP to nie jednorazowe działanie, ale proces wymagający stałego monitorowania, audytów i aktualizacji w odpowiedzi na zmiany technologiczne, nowe zagrożenia oraz zmiany w przepisach prawa.

Nigdy więcej nie trać czasu!

Zautomatyzuj układanie grafików pracy, prowadzenie ewidencji czasu pracy, elektroniczne wnioski urlopowe i wiele więcej.

Załóż darmowe kontoJakie zasady wprowadza system HACCP?

System HACCP opiera się na siedmiu podstawowych zasadach, które tworzą spójny system zarządzania bezpieczeństwem żywności. Każda z tych zasad jest kluczowa dla prawidłowego funkcjonowania systemu i pozwala na efektywne zarządzanie ryzykiem.

1) Identyfikacja zagrożeń i opisanie środków zapobiegawczych

Na tym etapie identyfikuje się potencjalne zagrożenia, które mogą pojawić się na różnych etapach produkcji, przetwarzania, przechowywania czy dystrybucji żywności. Mogą to być zagrożenia biologiczne, takie jak bakterie, wirusy, pasożyty, zagrożenia chemiczne, związane np. z pozostałościami pestycydów, a także zagrożenia fizyczne, jak fragmenty szkła czy metalu. Kluczowe jest zrozumienie charakterystyki surowców, procesu technologicznego oraz możliwości pojawienia się niepożądanych substancji lub organizmów.

2) Identyfikacja krytycznych punktów kontroli CCP

Po zidentyfikowaniu zagrożeń należy ustalić, które etapy procesu produkcji żywności mają kluczowe znaczenie dla zapobiegania, eliminowania lub minimalizowania tych zagrożeń. Krytyczny punkt kontroli CCP to taki etap, na którym możliwe jest zastosowanie kontrolnych działań zapobiegających zagrożeniom lub ich zmniejszenie do akceptowalnego poziomu, dlatego określenie krytycznych punktów kontroli jest tak istotne.

3) Identyfikacja limitów krytycznych

Dla każdego z krytycznych punktów kontroli określa się limity krytyczne, czyli wartości graniczne, których przekroczenie oznacza, że dany punkt kontrolny nie funkcjonuje prawidłowo. Limity te mogą dotyczyć na przykład temperatury, czasu obróbki termicznej, pH czy poziomu wilgotności. Przekroczenie ustalonych wartości wymaga podjęcia działań korygujących.

4) Ustalenie systemu monitorowania

Aby upewnić się, że krytyczne punkty kontrolne działają w granicach określonych limitów, konieczne jest wdrożenie systemu monitorowania. Polega to na regularnym sprawdzaniu i rejestrowaniu parametrów procesów produkcyjnych. Dzięki temu możliwe jest szybkie wykrycie ewentualnych nieprawidłowości i podjęcie działań naprawczych, zanim zagrożenie rozwinie się do niebezpiecznych rozmiarów.

5) Określenie działań korygujących

W przypadku przekroczenia limitów krytycznych dla danego CCP, system HACCP wymaga określenia procedur działań korygujących. Działania te mają na celu przywrócenie kontroli nad procesem oraz zapobieganie ponownemu wystąpieniu problemu. Przykładem może być ponowne przetworzenie surowców lub odrzucenie partii produktu, która nie spełnia norm bezpieczeństwa.

6) Ustalenie procedur zapisów

Dokumentacja i zapisy są niezbędnym elementem systemu HACCP, umożliwiającym śledzenie i potwierdzenie, że wszystkie procedury są przestrzegane. Dokumentacja obejmuje m.in. opisy procedur, wyniki monitorowania CCP, działania korygujące oraz wyniki audytów. Odpowiednie prowadzenie zapisów pozwala na szybkie zidentyfikowanie źródła problemu w przypadku ewentualnych zagrożeń oraz na udokumentowanie zgodności działań z wymaganiami prawnymi.

7) Ustalenie procedur weryfikacji systemu

Weryfikacja ma na celu potwierdzenie, że system HACCP działa skutecznie i zgodnie z założeniami. Obejmuje ona m.in. audyty wewnętrzne, przeglądy dokumentacji oraz testowanie produktu końcowego. Weryfikacja jest procesem ciągłym i powinna być przeprowadzana regularnie, zwłaszcza w przypadku wprowadzenia nowych procesów technologicznych lub zmiany dostawców surowców.

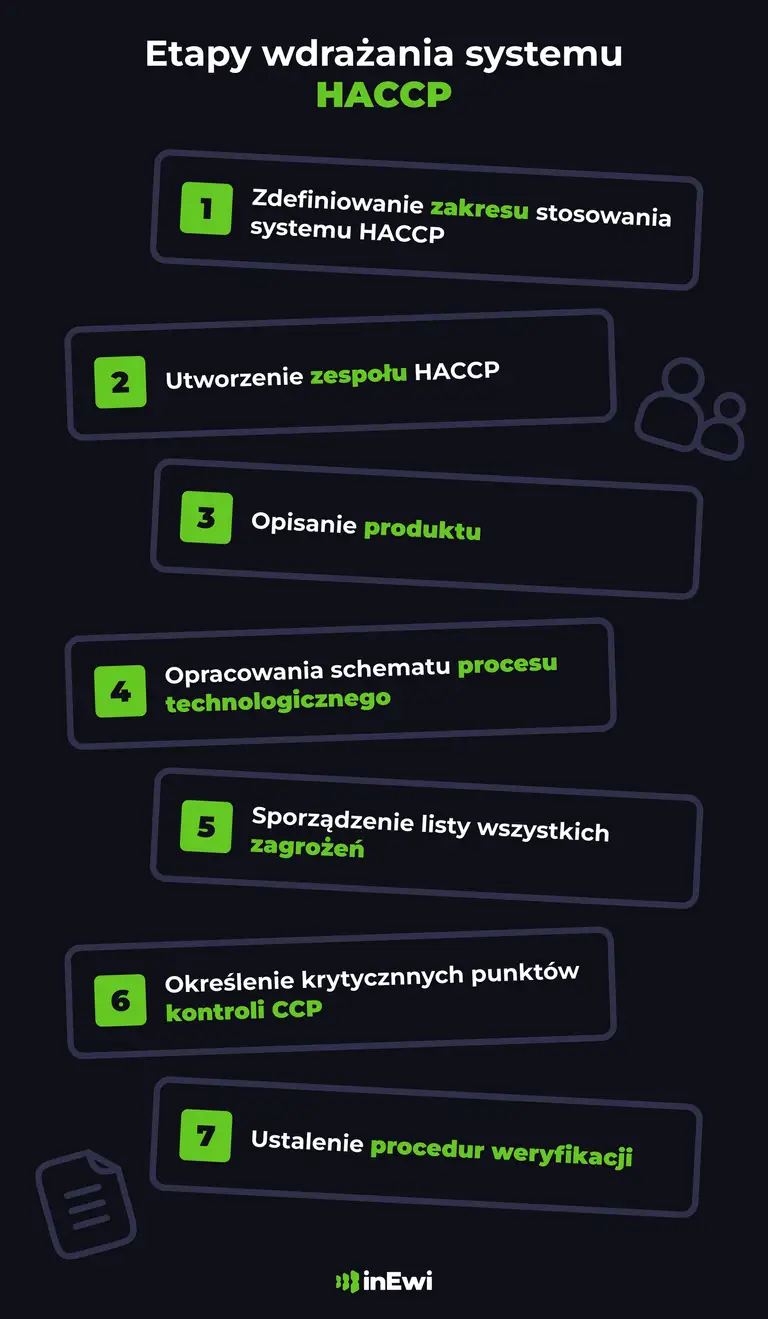

Wdrożenie systemu HACCP — na czym polega?

Wprowadzenie systemu HACCP to proces, który wymaga starannego przygotowania i zaangażowania wszystkich działów w przedsiębiorstwie zajmującym się żywnością.

Pierwszym krokiem jest zdefiniowanie zakresu stosowania systemu HACCP, co oznacza określenie, na jakie produkty i procesy system ten będzie miał wpływ. Następnie należy utworzyć zespół HACCP, złożony z ekspertów o odpowiednich kwalifikacjach, którzy będą odpowiedzialni za wdrożenie i nadzór nad systemem. Kolejnym krokiem jest opisanie produktu, w tym jego składu, cech fizycznych i chemicznych, a także określenie przewidywanego sposobu wykorzystania produktu, czyli tego, jak produkt będzie używany przez konsumenta.

Po dokładnym opisaniu produktu przystępuje się do opracowania schematu procesu technologicznego, który przedstawia wszystkie etapy produkcji. Ten schemat musi następnie zostać zweryfikowany na linii technologicznej, aby upewnić się, że jest zgodny z rzeczywistymi operacjami. Kolejnym krokiem jest sporządzenie listy wszystkich zagrożeń (biologicznych, chemicznych i fizycznych) oraz określenie odpowiednich środków kontroli, które pozwolą na eliminację lub minimalizację tych zagrożeń.

Po analizie zagrożeń należy określić krytyczne punkty kontroli CCP, czyli te etapy produkcji, na których konieczne jest zastosowanie ścisłego nadzoru. Dla każdego punktu kontrolnego ustala się wartości docelowe i krytyczne, czyli takie, które pozwalają na bezpieczną produkcję. W tym celu tworzy się także system monitorowania dla każdego CCP, który umożliwia stałe śledzenie parametrów procesu. W przypadku przekroczenia ustalonych limitów należy ustalić działania korygujące, które pozwolą na szybkie przywrócenie kontroli nad procesem produkcji.

Na koniec wdrożenia ustala się procedury weryfikacji, które potwierdzają, że system HACCP działa zgodnie z założeniami, a wszystkie procedury są skuteczne. Kluczowym elementem całego systemu jest prowadzenie dokumentacji i zapisów, co umożliwia śledzenie działania systemu, audyt oraz udowodnienie, że produkcja spełnia wymogi bezpieczeństwa żywności.

Możesz udostępnić tę grafikę na swojej stronie.

Wyzwania związane z wdrożeniem HACCP

Wdrożenie systemu HACCP wymaga zaangażowania zespołu ekspertów, odpowiedniego przeszkolenia pracowników, a także inwestycji w infrastrukturę techniczną i oprogramowanie do monitorowania procesów. Właściwe wdrożenie systemu wymaga również czasu, ponieważ każdy etap musi być dokładnie zidentyfikowany, oceniony i monitorowany.

Warto jednak pamiętać, że wdrożenie HACCP to inwestycja w długoterminowe bezpieczeństwo i stabilność firmy. Odpowiednio funkcjonujący system pozwala nie tylko na uniknięcie problemów w zakresie bezpieczeństwa żywności, ale także na poprawę jakości produktów oraz efektywności procesów produkcyjnych.

HACCP Hazard Analysis and Critical Control Points - podsumowanie

System HACCP to niezbędne narzędzie w zarządzaniu bezpieczeństwem żywności, które umożliwia identyfikację i kontrolę zagrożeń na każdym etapie procesu produkcyjnego. Jego wdrożenie jest obowiązkowe dla firm z branży spożywczej i stanowi kluczowy element zapewnienia zgodności z przepisami prawa oraz ochrony konsumentów. Choć jego implementacja może być wyzwaniem, korzyści płynące z HACCP, takie jak poprawa jakości produktów, minimalizacja ryzyka w zakresie bezpieczeństwa zdrowotnego żywności oraz ochrona reputacji firmy, są nieocenione.

Zalety zastosowania automatycznego grafiku w sklepie spożywczym

Prowadzenie sklepu spożywczego to nie tylko nadzorowanie pracy pracowników, dbanie o zatowarowanie czy czuwanie nad księgowością i sprawami kadrowo-płacowymi.

Grafik pracy w sklepie – jak go ułożyć?

Planowanie grafiku pracy w sklepie nie jest zadaniem łatwym. Wynika to choćby z tego, że mamy do czynienia z pracą zmianową. Jak zatem zrobić to efektywnie?

Efektywne szkolenie pracowników — klucz do sukcesu w firmie

Efektywne szkolenie zespołu nie jest tylko dodatkiem do codziennej pracy, ale kluczowym elementem budowania przewagi konkurencyjnej. Zobacz, jak je robić!

#udostępnij jeżeli ten artykuł jest przydatny: